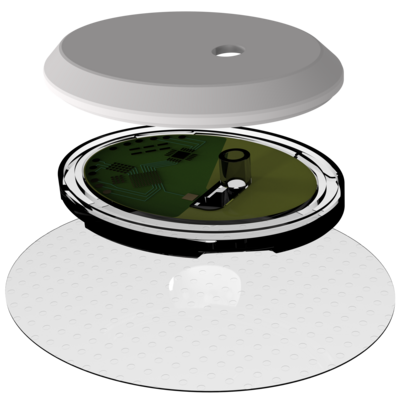

Klebefreie Produktion von Diabetes-Sensoren

Verbessern Sie die Hautverträglichkeit Ihrer CGM-Systeme mit der klebstofffreien Ultraschall-Schweißtechnologie. Ohne Chemikalien wie IBOA erhöht sich der Tragekomfort für Diabetespatienten, während Sie gleichzeitig Kosten und Output Ihrer Produktion optimieren.

Profitieren Sie von:

- Sauberer Fügeprozess ohne Fügemittel

- Dauerhafte Reduzierung von Kosten

- Optimale Hautverträglichkeit Ihrer Wearables

Erfahren Sie mehr über die Vorteile des Ultraschallschweißens für Ihre Diabetes-Care-Anwendung!

Entdecken Sie Ihre Diabetes-Care-Anwendung

Whitepaper: Medical Wearables sicher und IBOA-frei verbinden

Schneller, sicherer, effizienter: Optimieren Sie die Produktion Ihrer medizinischen Wearables mit unserer Ultraschall-Schweißtechnologie!

In unserem kostenlosen Whitepaper zeigen wir Ihnen

✔ Die 5 größten Vorteile des Ultraschallschweißens für Wearables wie z. B. CGM-Systeme

✔ Gängige Diabetes-Care-Produkte, die erfolgreich mit Ultraschall produziert werden

✔ Exklusive Einblicke: Wie das Schweißen mit Ultraschall funktioniert

Entdecken Sie die Vorteile des Ultraschallschweißens für Ihre Medical Wearable Devices!

Know-how von über 60 Jahren sichern

FAQ – Die wichtigsten Fragen und Antworten zum Schweißen mit Ultraschall

Ultraschall hat zwei entscheidende Vorteile, die den Tragekomfort und die Hautverträglichkeit von Wearables wie Drug Delivery Devices oder CGM-Systemen erhöhen:

- Verbesserte Atmungsaktivität:

Mit Ultraschall lassen sich zahlreiche Verbindungen innerhalb der Applikation ohne Klebstoffe erzeugen. Das erhöht die Atmungsaktivität des Produkts, da die feinen Poren der Membranen nicht durch Fügemittel verschlossen werden. Darüber hinaus kann ein Luftspalt zwischen dem Pflaster und dem Bauteil geschaffen werden, um die Atmungsaktivität weiter zu verbessern.

- Entfernen von schädlichen Chemikalien:

Klebstoffe enthalten oft Acrylate wie IBOA. Studien zufolge können diese bei manchen Patienten Juckreiz oder sogar schwere Hautreizungen verursachen. Mit Ultraschall lassen sich solche Stoffe in den Geräten vermeiden, was die Hautverträglichkeit deutlich verbessert.

Erfahren Sie mehr in unserem Blog-Beitrag über die nachhaltige und klebstofffreie Produktion von Medizinprodukten.

Beim Ultraschallschweißen entsteht Wärme nur für eine sehr kurze Zeit direkt an den vorher definierten Kontaktstellen der Bauteile. Alle anderen Bereiche werden während des Fügevorgangs nur minimal mechanisch belastet. Das schont die Bauteile und die darin enthaltene Bauteile.

Ein weiterer Vorteil: Der Klebstoff, mit dem die Wearables auf der Haut befestigt werden, bleibt vollständig intakt und wird nicht negativ beeinflusst, wie es bei thermischen Fügeverfahren vorkommen kann. Das bedeutet, dass die Anwendung zuverlässig auf der Haut haftet und ermöglicht einen optimalen Tragekomfort.

Weitere Informationen zur thermischen Deaktivierung von Klebstoffen bei Fügeverfahren finden Sie auch in unserem Whitepaper.

Ultraschallschweißen ist eine prozesssichere und zuverlässige Lösung, die vor allem für ihre minimale Ausschussquote bekannt ist.

Dazu wird jeder Schweißprozess mit Testreihen im Ultraschalllabor individuell für Ihre Anwendung entwickelt. Dabei werden die richtigen Parameter definiert und die Schweißwerkzeuge exakt auf die Größe und Beschaffenheit der Anwendung abgestimmt.

So stellen wir sicher, dass die empfindlichen Bauteile während des Schweißvorgangs bestmöglich geschützt werden, damit auch sensible Elemente sicher, fest und mit perfekter Optik verbunden werden.

Die definierten Parameter werden im Generator gespeichert und von der intelligenten Steuerungssoftware in jedem Prozess exakt in der Produktionsumgebung reproduziert, sodass auch bei höchsten Geschwindigkeiten sichere Verbindungen entstehen.

Jede Schweißung wird präzise überwacht und mit bis zu 150 verschiedenen Daten im System dokumentiert. Dies ermöglicht eine lückenlose, digitale Qualitätskontrolle und damit maximale Sicherheit bei der Herstellung Ihrer Wearables.

Erfahren Sie mehr über den schonenden Ultraschall-Schweißprozess in unserem Whitepaper:

Mit Ultraschall lassen sich alle gängigen thermoplastischen Kunststoffe wie PP, ABS, PC etc. mit minimalen Schweißzeiten von ca. 80 bis 500 Millisekunden fest und dauerhaft verbinden. Damit ist das Verfahren ideal für die Herstellung großer Stückzahlen.

Da für die Verbindungen keine Klebstoffe oder andere Fügemittel benötigt werden, entfallen zeitaufwändige Reinigungsarbeiten, das Aufheizen der Werkzeuge und das Aushärten der Klebstoffe, was den gesamten Fügeprozess beschleunigt.

Dank ihrer kompakten Bauweise lassen sich Ultraschall-Schweißsysteme auch in bestehende Produktionsanlagen integrieren und können selbst schnellste Fügeprozesse präzise überwachen.

Erfahren Sie mehr in unserem Blogbeitrag zum automatisierten Schweißen von Medizinprodukten.

Mit unserem Herrmann-Engineering stellen wir sicher, dass wir die perfekte Schweißlösung für Ihre individuelle Anwendung entwickeln. Um das zu erreichen, läuft ein Projekt in fünf Phasen ab:

- Analyse: Wir wollen Ihren Bedarf und Ihre Anforderungen an die Anwendung genau verstehen. Der erste Schritt ist daher ein intensiver Austausch über das Projekt und seinen Umfang.

- Trusted Advisor: Wir beraten Sie in wichtigen Fragen wie der Gestaltung der Komponenten und der Materialauswahl. Gemeinsam finden wir die für Sie passende Maschinenlösung und führen erste Machbarkeitsuntersuchungen in unseren Ultraschall-Laboren durch.

- Application Engineering: In weiteren Schweißversuchen ermitteln wir die idealen Parameter für den Schweißprozess, um alle Anforderungen zu erfüllen. Sie erhalten von uns detaillierte Berichte über die Laborergebnisse und Empfehlungen für das weitere Vorgehen.

- Perfect Product: Nach den Labortests werden die Ergebnisse in Ihrer Produktionsumgebung validiert. Wir schulen Ihre Mitarbeiter im Umgang mit unseren Maschinen und unterstützen Sie bei der Integration.

- Global Service: Nach der Inbetriebnahme der Schweißanlagen stehen wir Ihnen weltweit mit unserem Serviceteam zur Seite. Darüber hinaus bieten wir individuelle Schulungen, Ersatzteil-Lieferungen, Wartungsarbeiten und viele weitere Dienstleistungen, damit Ihre Produktion rund um die Uhr zuverlässig läuft.

Experten-Wissen herunterladen

Erfahren Sie mehr über die Vorteile unserer Technologie für Ihre medizinischen Anwendungen. Unsere Downloads enthalten das Wissen aus über 60 Jahren Ultraschalltechnik und geben wertvolles Know-how zur zukunftsfähigen Fügetechnologie. Indem wir unser Fachwissen mit Ihnen teilen, können wir unsere Projekte gemeinsam mit Ihnen auf Augenhöhe und so schnell wie möglich erfolgreich realisieren.

Laden Sie unser exklusives Fachwissen herunter, um von jahrzehntelangen Innovationen zu profitieren und in der sich schnell entwickelnden Medizinbranche einen Schritt voraus zu sein.

Gemeinsam Projekt starten

Kontaktieren Sie unser Medical Team, und erfahren Sie, wie unsere Lösungen die Qualität und Effektivität Ihrer Produktion von Medical Devices steigern können. Wir freuen uns auf Ihre Anfrage!