Les ultrasons donnent un nouvel élan à l’économie circulaire

Une étude menée par Herrmann Ultraschall révèle que les matériaux recyclés purs peuvent être soudés par ultrasons

Dans le cadre d’une nouvelle étude de faisabilité, Herrmann Ultraschall a analysé le soudage d’un plastique recyclé. Bilan : avec les bons paramètres, il est possible de réaliser des résultats de soudage comparables à ceux obtenus avec des plastiques conventionnels.

Si jusque-là, les matériaux recyclés purs n’ont été que peu utilisés, face à l’actuelle pénurie de matières premières, ils deviennent de plus en plus intéressants, en particulier pour les entreprises du secteur automobile. En outre, dans un souci de développement durable, il peut s’avérer utile d’avoir recours au plastique recyclé. Or, il existe un problème : chaque fois que le plastique est retraité, ses propriétés matérielles peuvent se dégrader à mesure que les chaînes moléculaires se raccourcissent. Dans le cadre d’une étude comparative, le laboratoire PLASTICS de Herrmann Ultraschall a étudié la manière dont ces changements affectent le comportement aux vibrations des composants en plastique.

Adaptation nécessaire des paramètres de soudage

Pour mener leur étude comparative, les ingénieurs d’application ont réalisé des échantillons d’essai hexagonaux à base de plastique PA 6.6, un plastique commun que l’on rencontre fréquemment dans l’industrie automobile. Les ingénieurs ont utilisé un plastique conventionnel de type PA 6.6 présentant une teneur en fibres de verre de 30 %, qu’ils ont comparé à un regranulé, également composé de PA 6.6 GF30.

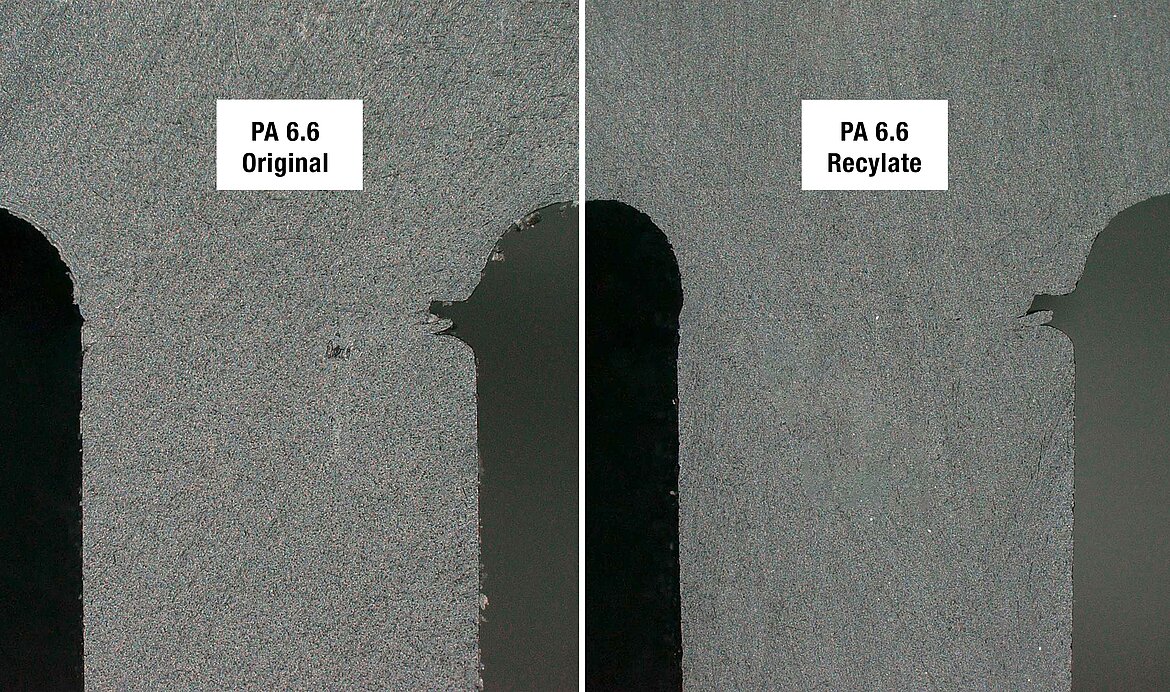

Les premiers essais préliminaires ont permis, dans un premier temps, d’examiner la soudabilité de base du matériau recyclé. Pour ces essais, les techniciens ont eu recours à une série de paramètres comme point de départ (appelés paramètres initiaux), qui sont également utilisés pour le plastique classique du même type. Il en résulte que, bien que les échantillons d’essai en plastique recyclé puissent être soudés par ultrasons avec fiabilité, il était impossible d’obtenir une liaison homogène avec les paramètres initiaux : les images en coupe montrent un plan de joint évident entre les parties supérieure et inférieure. Par conséquent, il a été nécessaire d’adapter les paramètres de soudage

Un moyen rapide d’obtenir une solution de soudage avec les paramètres initiaux Dans le laboratoire d’ultrasons, les paramètres initiaux représentent une combinaison de paramètres de soudage servant de point de départ pour les premiers essais de soudage. Ils sont basés sur les directives internes qui répertorient les valeurs recommandées en matière d’amplitude et de force pour tous les thermoplastiques usuels. Les guides permettent de générer rapidement et facilement des ensembles de paramètres initiaux d’ores et déjà prometteurs. De cette manière, ils aident à réduire le temps de développement et les coûts d’une solution de soudage pour le client. |

3 000 newtons ont également été obtenus pour le produit recyclé

Afin de définir les valeurs adéquates pour le plastique recyclé, 18 séries de paramètres différentes ont été déterminées dans le cadre d’une étude comparative ultérieure (plan d’expériences) autour des paramètres initiaux du plastique, certains paramètres majeurs, tels que la force de soudage, l’amplitude, la trajectoire de soudage ou encore la force d’accostage, ayant été modifiés. Cinq échantillons de chacun des deux groupes de comparaison ont été soudés avec ces valeurs. Les résultats ont été évalués au moyen de vues en coupe ainsi que d’essais de traction.

Au cours de cette série d’essais, les ingénieurs d’application du laboratoire d’ultrasons ont découvert des ensembles de paramètres qui ont produit d’excellents résultats de soudage pour le matériau recyclé et pour le plastique vierge. Point particulièrement intéressant, les deux séries de paramètres ne différaient qu’au niveau de l’amplitude, inférieure de 10 micromètres pour le plastique recyclé par rapport au plastique classique.

« Pour les deux corps, nous étions dans une fourchette d’environ 3 000 newtons. C’est assez impressionnant. Nous nous attendions en fait à obtenir des valeurs plus mauvaises dans les essais de coupe transversale et les essais de traction. Mais avec l’ensemble de paramètres déterminé dans chaque cas dans le plan d’expériences, nous avons obtenu des résultats relativement bons », explique Jochen Ochs, responsable du laboratoire d’application PLASTICS chez Herrmann.

La série d’essais fournit donc non seulement des résultats positifs, mais aussi et surtout d’importantes données empiriques pour les futures demandes des clients. Cependant, il est impossible de se prononcer de manière générale quant à la soudabilité des plastiques recyclés par ultrasons en s’appuyant sur cette seule étude. Comme c’est le cas pour les plastiques conventionnels, chaque composition doit être étudiée au cas par cas.

« Pour nous, l’essentiel, c’est que le plastique soit un thermoplastique, peu importe qu’il soit recyclé ou conventionnel, » explique Jochen Ochs. Et de poursuivre : « Dans la fiche technique, nous pouvons voir certains facteurs relatifs aux propriétés mécaniques et thermiques. Mais on ne trouve aucun indicateur concret de la qualité de la soudabilité dans la fiche technique, étant donné qu’il existe d’autres facteurs d’influence qui ne se manifestent que lors de l’essai de soudage. » Cependant, grâce aux nombreuses années d’expérience de l’entreprise, des évaluations précises ont pu être réalisées à l’avance.

Les bioplastiques, une alternative durable

L’analyse des plastiques recyclés représente la deuxième étude réalisée par le laboratoire d’ultrasons de Herrmann, avec pour objet une utilisation plus durable des plastiques. Il y a quelques années, les premiers essais de soudabilité des bioplastiques ont été effectués.

Dans ce but, des échantillons d’essai présentant trois compositions différentes ont été examinés : deux des bioplastiques testés étaient constitués de mélanges, c’est-à-dire d’une composition à base de bioplastique et de plastique standard. Le troisième matériau était composé de biopolymères à cent pour cent. Alors que les deux mélanges ont permis d’obtenir des résultats similaires aux plastiques standard, le bioplastique pur, quant à lui, n’a atteint que la moitié des forces de traction. Néanmoins, c’est tout à fait suffisant pour un large éventail d’applications.

Conclusion

Les plastiques recyclés et les bioplastiques représentent pour les entreprises de l’industrie des plastiques de nouvelles opportunités pour améliorer la durabilité de leur production. Les regranulés de haute qualité, qui sont réutilisés pour la première fois, ont le potentiel de jouer à l’avenir un rôle important dans la préservation des ressources. En cas de doutes quant à l’utilisation de matières plastiques plus écologiques, des laboratoires d’ultrasons dotés d’équipements appropriés peuvent donner des conseils pour la sélection du matériau et réaliser des essais de soudage pour apporter plus de certitude.

Granulation des déchets Lors du processus de régénération, les déchets de plastique propres sont, dans un premier temps, transformés en granulés purs dans des broyeurs. Dans un mélangeur, cette matière rebroyée est fondue, homogénéisée et dégazée. Ce traitement confère au regranulé des propriétés mécaniques similaires à celles du plastique d’origine et permet de le traiter en conséquence. Cependant, le facteur décisif ici est la qualité et la pureté des déchets plastiques utilisés. |